+86-15267462807

+86-15267462807

Sludge ontwatering is een kritisch proces in afvalwaterbehEneling en verschillende industriële toepassingen. Het gaat om het verminderen van het watergehalte in slib,,,,, het transformeren van een vloeibare of semi-vloeibare toestand in een beter beheersbare, vaste "cake".

Onder de verschillende beschikbare technologieën voor deze cruciale taak, schroefdrukken and Filterdrukken vallen op als twee van de meest toegepaste en effectieve methoden. Hoewel beide gericht zijn op het scheiden van vaste stoffen van vloeistoffen, verschillen hun operationele principes, efficiëntie en ideale toepassingen aanzienlijk.

A schroefdruk is een type ontwateringsapparatuur die continu vloeistoffen scheidt van vaste stoffen door mechanische compressie. Het staat bekend om zijn eenvoud, robuust ontwerp en het vermogen om verschillende soorten slib te verwerken met minimale interventie van de operator.

Het werkingsprincipe van een schroefpers is elegant in zijn continue werking. Slib, vaak geconditioneerd met polymeer Om flocculatie te verbeteren (het klonteren van fijne deeltjes) wordt in de inlaat van de pers ingevoerd. In het hoofdlichaam, een langzaam roterende schroef (of Auger) is ondergebracht in een cilindrisch scherm trommel (soms aangeduid als een filtercilinder of mand).

Terwijl de schroef roteert, brengt het het slib naar voren. Het unieke ontwerp van de schroef, vaak met een variabele toonhoogte of diameter, geleidelijk vermindert het volume Beschikbaar voor het slib als het van de inlaat naar de uitlaat gaat. Deze vermindering van het volume, gecombineerd met de continue rotatie, genereert toenemende druk op het slib. Water wordt uitgepakt door de fijne openingen van het omliggende scherm, terwijl de gecomprimeerde vaste stoffen worden behouden.

De ontwaterde vaste stoffen, nu in de vorm van een "cake", worden aan het uiteinde van de schroef ontladen via een verstelbare achterdrukplaat of kegel, die helpt om het niveau van ontwatering te regelen. De gescheiden vloeistof of filtraat verzamelt zich in een bassin onder het scherm en wordt meestal teruggebracht naar de hoofdafvalwaterbehandelingsstroom.

Sleutelcomponenten van een schroefpers zijn onder meer:

Schroef (vijzel): Het centrale roterende element dat verantwoordelijk is voor het overbrengen en comprimeren van het slib.

Scherm/filtercilinder: Een stationair cilindrisch gaas of reeks ringen waardoor het water voorbijgaat.

Drive -eenheid: Voedt de langzame rotatie van de schroef.

SLUGE INLET: Waar het geconditioneerde slib de pers binnenkomt.

Filtraatuitgang: Waar de gescheiden vloeistof verlaat.

Cake -ontladingspoort: Waar de ontwaterde vaste stoffen worden uitgezet.

Veel voorkomende toepassingen Voor schroefpersen zijn onder meer ontwatering Gemeentelijk afvalwaterslib , slib van Verwerking van eten en drinken , Pulp- en papierfabrieken , en verschillende Lichte industriële afvalwaterstromen waar continu, gematigde ontwatering vereist is.

A Filter drukken is een batch-bediende ontwateringsmachine die drukfiltratie gebruikt om vaste stoffen van vloeistoffen te scheiden. Het staat bekend om zijn vermogen om zeer hoog te bereiken cake vaste stoffen Inhoud en omgaan met uitdagende slibtypen.

Het werkende principe van een filterpers draait om het dwingen van vloeistof door een filtermedium onder hoge druk, waardoor de vaste stoffen achterblijven. In tegenstelling tot een continue schroefdruk werkt een filterpers in cycli.

De kern van een filterpers bestaat uit een reeks verticale filterplaten die samen worden gedrukt om een verzegelde kamer te vormen. Elke plaat is meestal verzonken en bedekt met een filterdoek . Deze doeken zijn het primaire filtratiemedium, waardoor vloeistof door kan gaan met het vasthouden van vaste deeltjes. De gehele montage van platen is gemonteerd in een stevige kader , ondersteund door zijbalken.

Een typische ontwateringscyclus begint met de platen die strak worden gesloten door een hydraulische cilinder. Slib, vaak geconditioneerd met polymeer , wordt vervolgens gepompt in de kamers gevormd tussen de platen onder significante druk. Terwijl het slib deze kamers vult, wordt de vloeistof (filtraat) door de filterdoeken gedwongen en verlaat de pers door afvoerkanalen binnen de platen. De vaste deeltjes zitten gevangen op het oppervlak van de filterdoeken, geleidelijk opgebouwen om een te vormen filterstaart binnen de kamers.

Dit proces gaat door totdat de kamers vol zijn met ontwatered cake en de filtraatstroom aanzienlijk afneemt, wat aangeeft dat de cake zijn maximale droogheid heeft bereikt. Zodra de filtratie is voltooid, wordt de voederpomp gestopt en trekt de hydraulische cilinder zich terug, waardoor de platen worden gescheiden. De ontwaterde filterkoekjes, nu solide en vaak zelfondersteunend, vallen tussen de platen uit in een verzamelhopper of transportband hieronder. De filterdoeken worden vervolgens gereinigd en de pers is klaar voor de volgende batch.

Sleutelcomponenten van een filterpers zijn inclusief:

Filterplaten: Ingebouwde platen die kamers vormen voor het slib en ondersteuning bieden voor de filterdoeken.

Filterdoeken: De permeabele stofmedia die vaste stoffen vastlegt en vloeistof kan passeren.

Kader: De robuuste structuur die de platen en hydraulische cilinder vasthoudt.

Hydraulische cilinder: Biedt de kracht om de platen te sluiten en te openen.

Feedpomp: Levert het slib onder druk in de pers.

Verdeelstukken/leidingen: Kanalen voor slibinstroming en uitstroom van filtraat.

Veel voorkomende toepassingen Voor filterpersen worden gevonden in industriële afvalwaterbehandeling , Mijnbouw (residuen ontwatering) , chemische verwerking , geneesmiddelen , en andere industrieën waar hoge ontwateringsefficiëntie, uitstekende filtraatkwaliteit en het vermogen om een divers scala aan uitdagende of fijneeltjesslib aan te pakken, staan voorop.

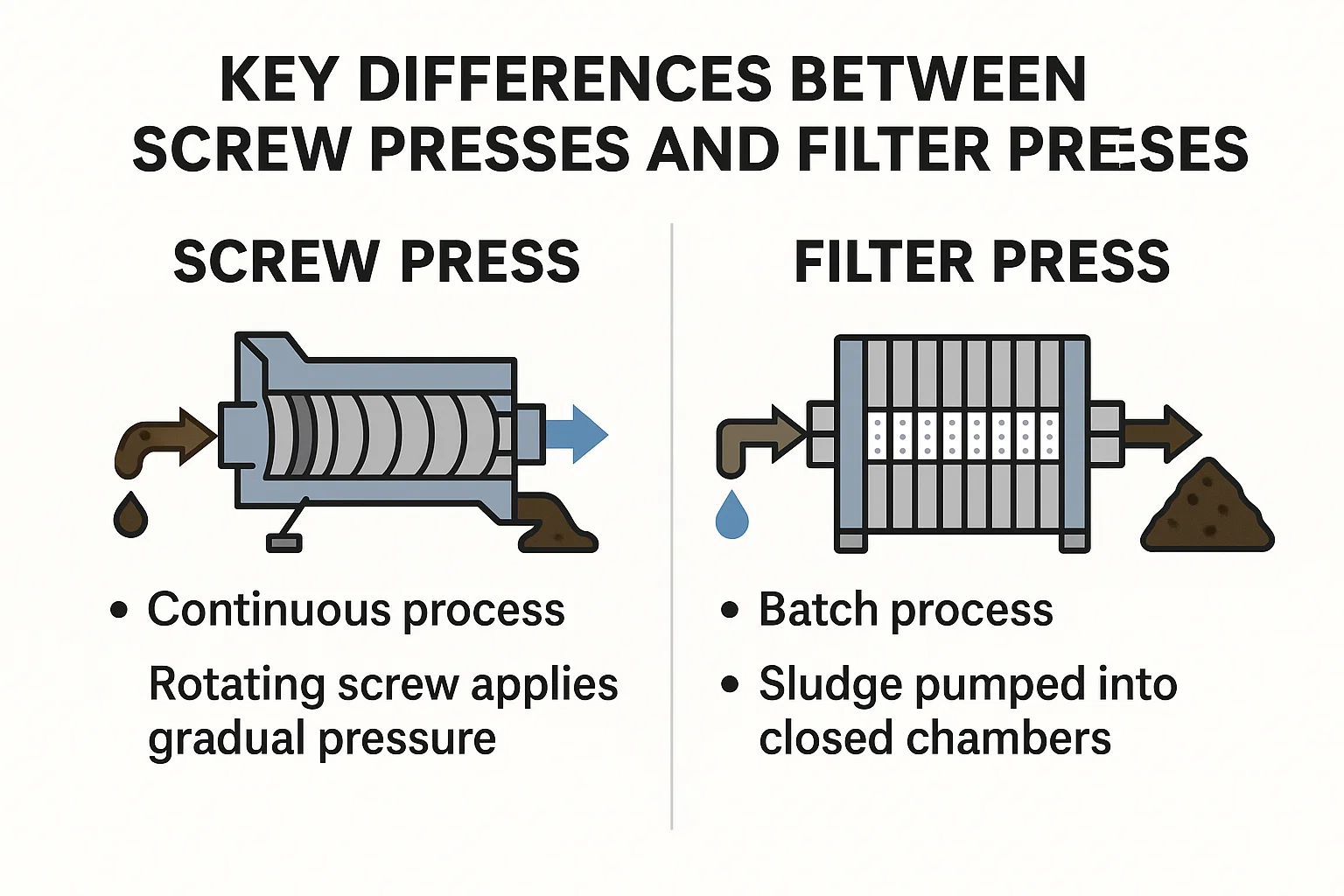

Hoewel zowel schroefpersen als filterpersen zeer effectief zijn bij ontwaterend slib, verschillen hun fundamentele operationele principes en prestatiekenmerken aanzienlijk. Het begrijpen van deze verschillen is cruciaal voor het selecteren van de optimale technologie voor een bepaalde toepassing.

Schroefdruk: Werkt op een continu proces beginsel. Sludge wordt constant in de pers gevoerd en een roterende schroef oefent geleidelijke, continue druk uit om het slib te comprimeren. Water loopt door een stationair scherm en ontwaterde cake wordt continu uit het andere uiteinde gelost. Deze continue stroom maakt het ideaal voor consistente slibstromen en geautomatiseerde bewerkingen.

Filterdruk: Functioneert als een batchproces . Sludge wordt in een reeks gesloten kamers gepompt, waardoor water door filterdoeken onder hoge druk wordt gedwongen. Zodra de kamers zijn gevuld met ontwatered cake, worden de pompstops, de platen geopend en worden de cakes ontladen. Deze op cycle gebaseerde werking betekent dat er duidelijke lading-, filtratie- en ontladingsfasen zijn.

De aard van het slib - de deeltjesgrootte, de schittering, de samendrukbaarheid en de inhoud van vaste stoffen - speelt een belangrijke rol bij het bepalen welke technologie geschikter is.

Schroefdruk: Over het algemeen presteert goed met biologische slib (bijv. Gemeentelijk afvalwater geactiveerd slib), voedselverwerking slib , en andere medium-tot-lage consistentie slib met een meer vezelige of samendrukbare aard. Ze zijn minder gevoelig voor variaties in de consistentie van voederslib in vergelijking met filterpersen. Hoewel ze een aantal vette slib aankan, kan een zeer hoog oligehalte soms leiden tot verblindende van de schermen. Ze geven meestal de voorkeur aan de concentraties van de voedingsverdediging in het bereik van 0,5% tot 5%.

Filterdruk: Zeer veelzijdig en in staat om een veel breder scala aan slibtypen , inclusief moeilijk te onderwater industriële slib, minerale slurries en slib met een hoog fijne deeltjesgehalte of schurende kenmerken. Ze kunnen slib aan slib met hogere initiële vaste stoffenconcentraties en zijn bijzonder effectief voor slib die een goede, niet -samendrukbare cakestructuur vormen. Extreem plakkerige of zeer vette slib kan echter leiden tot filterdoekblinding, waardoor frequentere reiniging nodig is.

De droogheid van de ontwaterde cake is een kritieke factor, die direct invloed heeft op de verwijderingskosten en het potentieel voor hergebruik.

Schroefdruk: Bereikt meestal Lagere cake vaste stoffen percentages , over het algemeen variërend van 15% tot 25% (Hoewel sommige geavanceerde ontwerpen tot 30%kunnen bereiken). Dit komt door het continue compressiemechanisme onder de druk. Hoewel de cake solide en stapelbaar is, behoudt deze een hoger vochtgehalte in vergelijking met een filterperscake.

Filterdruk: Blinkt uit in produceren Zeer hoge cake vaste stoffen percentages , vaak variërend van 30% tot meer dan 60% (en soms zelfs hoger voor specifieke industriële slib). De hoge filtratiedruk en batchbewerking zorgen voor meer uitgebreide ontwatering, wat resulteert in een drogere, meer compacte cake die het verwijderingsvolume en het gewicht aanzienlijk vermindert.

Schroefdruk: Aanbiedingen continue doorvoer , wat betekent dat het slib kan verwerken consequent gedurende lange periodes. De capaciteit wordt meestal gemeten in volume per uur (bijv. M³/uur of gallons/uur van slibvoed) en schaalt lineair met de grootte en het aantal eenheden. Ze worden vaak gekozen voor planten met een continue, gestage stroom slib.

Filterdruk: Verwerkt slib in batches , wat betekent dat de totale capaciteit ervan wordt bepaald door het volume van slib verwerkt per cyclus en het aantal cycli per dag. Hoewel individuele filterpersen zeer grote capaciteiten per batch kunnen hebben, betekent de intermitterende aard dat ze beter geschikt zijn voor bewerkingen waarbij slibaccumulatie kan worden beheerd tussen cycli, of waar meerdere eenheden in gespreide verschuivingen kunnen worden uitgevoerd. Doorvoer wordt gemeten in volume per batch of ton droge vaste stoffen per dag.

Schroefdruk: Bekend om zijn hoog niveau van automatisering en relatief lage operationele vereisten . Eenmaal ingesteld, kan het voor langere periodes werken met de aandacht van de minimale operator. Automatische reinigingscycli en zelfaanpassingsmechanismen zijn gebruikelijk. Dit leidt tot lagere arbeidskosten.

Filterdruk: Vereist Meer aandacht van de operator Vanwege de batch -aard. Hoewel veel moderne filterpersen zeer geautomatiseerd zijn (bijv. Automatische plaatverschuiving, stoffen wassen en cake ontlading), zijn operators meestal nodig om de cyclus te controleren, de juiste cakevrijgave te garanderen en potentiële stoffenblindingsproblemen te behandelen. Geautomatiseerde systemen verminderen de arbeid aanzienlijk, maar vereisen nog steeds vaak meer toezicht dan een schroefpers.

Schroefdruk: Over het algemeen heeft Lagere algehele onderhoudsbehoeften . De langzaam bewegende schroef leidt tot minder slijtage. Gemeenschappelijke onderhoudstaken omvatten periodieke reiniging van het scherm, smering van lagers en uiteindelijke vervanging van de schroef- of schermelementen als gevolg van schurende slijtage, wat zeldzaam is.

Filterdruk: Heeft de neiging te hebben Hogere en frequentere onderhoudsvereisten . De meest voorkomende onderhoudstaak is de Vervanging van filterdoeken , die in de loop van de tijd kunnen dragen, scheuren of blind kunnen zijn, afhankelijk van het slibtype en de bedrijfsomstandigheden. Onderhoud omvat ook het controleren en vervangen van hydraulische componenten, plaatafdichtingen en het waarborgen van de integriteit van het plaatpakket. Het reinigen van de doeken is een regelmatige operationele activiteit.

Schroefdruk: Vereist vaak Matig tot hoog polymeerverbruik . Polymeer is cruciaal voor effectieve flocculatie van slibdeeltjes om grotere vlokken te creëren die gemakkelijk door de schroef kunnen worden ontwaterd. De continue afschuifwerking van de schroef kan soms vlokken afbreken, waardoor een zorgvuldige polymeerdosering nodig is.

Filterdruk: Over het algemeen vereist Matig tot laag polymeerverbruik In vergelijking met schroefpersen, hoewel sommige slibtypen mogelijk nog steeds een aanzienlijke conditionering nodig hebben. Het hogedrukfiltratiemechanisme is vaak meer vergevingsgezind van de vloksterkte en de statische aard van filtratie (zodra de cake vormt) vermindert de breaking van de vlok. Onvoldoende flocculatie zal echter leiden tot een slechte filtraatkwaliteit en verminderde ontwateringsefficiëntie.

Schroefdruk: Typisch beschikt over Lager energieverbruik per ton droge vaste stoffen verwerkt. De belangrijkste energieverbruiker is de langzaam bewegende aandrijfmotor voor de schroef. De continue werking van lage kracht draagt bij aan lagere elektriciteitsrekeningen.

Filterdruk: Over het algemeen heeft Hoger energieverbruik per ton droge vaste stoffen. De primaire energiegebruikers zijn de krachtige slibvoederpomp, die werkt bij hoge druk, en de hydraulische vermogenseenheid voor het openen en sluiten van de platen. Hoewel het in batches werkt, kan de energievraag tijdens de filtratiecyclus aanzienlijk zijn.

Kapitaalkosten (initiële investering):

Schroefdruk: Over het algemeen een Lagere initiële kapitaalinvestering vergeleken met een filterpers van vergelijkbare capaciteit. Hun eenvoudiger ontwerp en minder bewegende delen dragen bij aan een lagere aankoopprijs.

Filterdruk: Heeft meestal een Hogere initiële kapitaalinvestering . Het robuuste frame, talloze platen, hydraulische systeem en hogedrukvoerpomp dragen bij aan een hogere kosten vooraf.

Operationele kosten (lopende):

Schroefdruk: Resulteert vaak in lagere totale operationele kosten Vanwege een lager energieverbruik, minder arbeidsvereiste en verminderde onderhoudsfrequentie. Polymeerkosten kunnen een belangrijke factor zijn, maar worden vaak gecompenseerd door andere besparingen.

Filterdruk: Kan oplopen Hogere algemene operationele kosten . Hoewel het een drogere cake produceert (de verwijderingskosten verlagen), heeft het meestal een hoger energieverbruik, frequenter onderhoud (vooral filterdoekvervanging) en mogelijk hogere arbeidskosten als automatisering niet wordt gemaximaliseerd.

De fysieke ruimte die nodig is voor installatie is een belangrijke overweging, vooral voor voorzieningen met beperkte ruimte.

Schroefdruk: Over het algemeen een kleinere voetafdruk voor een bepaalde capaciteit. Door het compacte, rechtopstaande ontwerp past het in strakkere ruimtes, waardoor het een goede keuze is voor bestaande planten of mensen met ruimtelijke beperkingen.

Filterdruk: Vereist meestal een grotere voetafdruk Vanwege de noodzaak van voldoende ruimte rond de machine voor het verschuiven van plaatverschuiving, cake ontlading en onderhoudstoegang. De horizontale plaatopstelling betekent dat het meer vloeroppervlak inneemt voor een bepaalde capaciteit. Extra ruimte kan nodig zijn voor bijkomende apparatuur zoals voedertanks of pompsleden.

Zowel schroefpersen als filterpersen bieden unieke voordelen en nadelen. Inzicht in deze kan helpen uw selectieproces te verfijnen.

Voordelen:

Continue werking: Biedt een gestaag en consistent ontwateringsproces, ideaal voor continue slibstromen en het verminderen van de overspanningsbelasting op stroomafwaartse processen.

Lager energieverbruik: Over het algemeen vereist aanzienlijk minder vermogen om te werken in vergelijking met filterpersen, wat leidt tot lagere elektriciteitskosten.

Minder aandacht van de operator: Hoge automatiseringsniveaus zorgen voor lange perioden van onbeheerde werking, het verlagen van de arbeidskosten en het vrijmaken van personeel voor andere taken.

Kleinere voetafdruk: Compact ontwerp vereist minder vloeroppervlak, waardoor het geschikt is voor faciliteiten met een beperkt gebied.

Lagere kapitaalkosten: Meestal een meer betaalbare initiële investering in vergelijking met een filterpers van vergelijkbare capaciteit.

Minder gevoelig voor voedingsvariaties: Kan lichte schommelingen in slib -consistentie robuuster verwerken dan batchsystemen.

Ingesloten systeem: Werkt vaak als een ingesloten systeem, het verminderen van geurproblemen en het handhaven van een schonere omgeving.

Nadelen:

Lagere cake vaste stoffen: Produceert een ontwaterde cake met een hoger vochtgehalte (meestal 15-25% vaste stoffen), wat kan leiden tot hogere verwijderingsvolumes en kosten.

Potentieel voor hogere polymeerverbruik: De continue afschuifwerking kan soms meer polymeer vereisen om de vlok integriteit te behouden, waardoor de chemische kosten worden verhoogd.

Niet ideaal voor alle slibtypen: Kan worstelen met extreem fijne, plakkerige of zeer schurende slib die beter geschikt zijn voor filterpersen.

Beperkte filtraatkwaliteit: De filtraatkwaliteit is misschien niet altijd zo hoog als die van een filterpers, die mogelijk een verdere behandeling vereist als het direct wordt ontslagen.

Voordelen:

Hoge cake vaste stoffen: In staat om aanzienlijk drogere cake te bereiken (30-60% vaste stoffen of meer), wat leidt tot substantiële verlagingen van het verwijderingsvolume, het gewicht en de bijbehorende kosten.

Behandelt een breder scala aan slibtypen: Zeer veelzijdig bij de behandeling van diverse en uitdagende industriële slib, inclusief die met zeer fijne deeltjes, hoge schuurvaardigheid of specifieke chemische samenstellingen.

Uitstekende filtraatkwaliteit: Produceert een zeer schoon filtraat, dat vaak direct kan worden ontslagen of hergebruikt zonder uitgebreide verdere behandeling.

Robuuste constructie: Ontworpen om een hoge bedrijfsdruk te weerstaan, waardoor duurzaamheid wordt geboden voor veeleisende industriële toepassingen.

Schaalbaarheid voor batchvolume: Kan worden geconfigureerd met een groot aantal platen om zeer grote hoeveelheden slib per batch te verwerken.

Nadelen:

Batchbewerking: De intermitterende aard vereist accumulatietanks of buffercapaciteit, en het ontwateringsproces is niet continu, wat mogelijk knelpunten veroorzaakt.

Hoger energieverbruik: Vereist een aanzienlijk vermogen voor de voedingspomp van de hoge druk en het hydraulische systeem, wat leidt tot hogere elektriciteitskosten per ton droge vaste stoffen.

Meer arbeidsintensief: Zelfs met automatisering vereist meestal meer aandacht van de operator voor monitoring, cake -ontlading en filterdoekonderhoud.

Hogere kapitaalkosten: De initiële investering is over het algemeen hoger vanwege het complexe hydraulische systeem, talloze platen en een robuust frame.

Grotere voetafdruk: Vereist meer vloeroppervlak voor de apparatuur zelf en voor toegang tijdens gebruik en onderhoud.

Filterdoekonderhoud: Frequente reiniging en uiteindelijke vervanging van filterdoeken zijn nodig, wat toevoegt aan onderhoudstijd en kosten.

Gevoeligheid voor slibvariaties: Prestaties kunnen gevoeliger zijn voor plotselinge veranderingen in slib -consistentie of flocculatie, wat mogelijk leidt tot verblindende of slechte cake -afgifte.

De geschiktheid van een schroefpers of filterpers hangt vaak af van de specifieke industrie, slibkenmerken en de gewenste ontwateringsresultaten.

Schroefpersen worden vaak gekozen voor toepassingen die continu, matig ontwatering vereisen met lagere operationele complexiteit en kosten.

Gemeentelijke afvalwaterzuiveringsinstallaties: Op grote schaal gebruikt voor ontwatering geactiveerd slib, primair slib en verteerd slib vanwege hun continue werking, lage energieverbruik en geschiktheid voor biologische slib.

Verwerking van eten en drinken: Ideaal voor ontwatering fruit en fruitafval, brouwerijgebruikte granen, zuivelslib en andere organische afvalstromen.

Pulp- en papierindustrie: Werkzaam voor ontwaterende vezelige slib, schorsboetes en andere pulpresiduen.

Kleine tot middelgrote industriële voorzieningen: Geschikt voor verschillende algemene industriële afvalwaterbehandelingstoepassingen waarbij hoge droogheid niet de absolute topprioriteit is, maar consistente werking is.

Textielindustrie: Voor dwergverfhuisslib en ander procesafvalwaterresiduen.

Aquacultuur: Ontwatering van visboerderijafval en soortgelijke biologische slib.

Filterpersen zijn de voorkeurskeuze voor toepassingen die zeer hoge cake vaste stoffen, uitstekende filtraatkwaliteit en de mogelijkheid om uitdagende of gespecialiseerde slib te verwerken te eisen.

Industriële afvalwaterbehandeling: Een go-to voor een breed scala aan industriële slib, inclusief die van chemische productie, farmaceutische producten, automotive, metaalafwerking en elektronica.

Mijnbouw- en mineralenverwerking: Kritiek voor ontwateringsafval, minerale concentraten en slurries waar herstel van hoge vaste stoffen en droge cake essentieel zijn.

Chemische verwerking: Gebruikt bij de productie van pigmenten, kleurstoffen, fijne chemicaliën en andere chemische producten waar precieze scheiding van vaste vloeistof en schoon filtraat vereist is.

Keramiek en klei -industrie: Voor ontwaterende klei slurries en andere minerale suspensies.

Power Plants: Ontwatering FGD (rookgasontulfurisatie) Gips en andere asslurries.

Bioremediatie en gevaarlijk afval: Voor ontwateringsslib die gevaarlijke materialen bevatten, waarbij volumebeduct en beveiligde insluiting van het grootste belang zijn.

Recycling -bewerkingen: Zoals ontwaterend plastic waswater of andere herstelprocessen.

Project: Uitbreiding van een gemeentelijke afvalwaterzuiveringsinstallatie in een voorstedelijk gebied. Uitdaging: Het bestaande ontwateringssysteem (Belt Press) worstelde met verhoogde slibvolumes en vereiste aanzienlijke aandacht en onderhoud van de operator. De fabriek streefde naar een meer geautomatiseerde, lagere energie ontwateringoplossing. Oplossing: Installatie van twee parallelle schroefpress -eenheden. Resultaat:

Verminderde arbeid: De schroefpersen werkten met minimaal toezicht en maak twee fulltime operators vrij voor andere plantentaken.

Lagere energiekosten: Het energieverbruik voor ontwatering daalde met ongeveer 30% in vergelijking met het vorige systeem.

Consistente werking: De continue aard van de schroefdrukken die variabele slib -instroom effectief verwerkt, waardoor stabiele ontwateringsprestaties worden gehandhaafd.

Cake vaste stoffen: Bereikte consistent gehalte aan 20-22% droge vaste stoffen, bevredigend voor hun verwijderingsbehoeften. Belangrijkste afhaalmaaltijden: De schroefpers zorgde voor een kosteneffectieve, geautomatiseerde en energie-efficiënte oplossing voor continu ontwatering van gemeentelijk biologisch slib.

Project: Het upgraden van het ontwateringsproces voor een slibstroom voor gevaarlijk afval in een chemische productiefaciliteit. Uitdaging: Het slib bevatte fijne, sterk geconcentreerde chemische neerslag en vereiste een extreem hoge droge vaste vaste stoffen om de gespecialiseerde verwijderingskosten te minimaliseren en de naleving van de regelgeving te waarborgen. Bestaande ontwateringsmethoden bereikten niet de gewenste droogheid. Oplossing: Installatie van een volledig geautomatiseerde, hogedruk membraanfilterdruk. Resultaat:

Hoge cake vaste stoffen: Behaalde een indrukwekkend gehalte aan 55-60% droge vaste stoffen, waardoor het volume van gevaarlijk afval aanzienlijk met meer dan 70% werd verminderd.

Verwijderingsvermindering van de verwijdering: De ultradroge cake verlagt drastisch op transport- en stortkosten voor gevaarlijk afval.

Uitstekende filtraatkwaliteit: Het filtraat was schoon genoeg om terug te worden gerecycled in het proces van de plant, waardoor het zoetwaterverbruik werd verminderd.

Batch -integriteit: De batchbewerking bood nauwkeurige controle over elke ontwateringscyclus, cruciaal voor consistent beheer van gevaarlijk afval. Belangrijkste afhaalmaaltijden: Voor toepassingen die maximale droogheid, superieure filtraatkwaliteit en de mogelijkheid om uitdagende of gereguleerde slib te behandelen, biedt de filterpers een ongeëvenaarde prestaties ondanks hoger kapitaal- en operationele complexiteiten.

Het selecteren tussen een schroefpers en een filterpers is een strategische beslissing die van invloed is op de operationele efficiëntie, kosten en naleving van het milieu. Er is geen one-size-fits-all antwoord; De optimale keuze hangt af van een zorgvuldige evaluatie van verschillende belangrijke factoren die specifiek zijn voor uw toepassing.

Vat de belangrijkste factoren samen om te overwegen:

Slibtype en kenmerken:

Consistentie & vaste stoffen inhoud: Wat is de initiële % vaste stoffen? Is het dun en waterig, of dik en viskeus?

Deeltjesgrootte en aard: Is het vezelachtig, korrelig, fijn, schurend, vettig of biologisch?

Samenvoegbaarheid: Hoe gemakkelijk geeft het slib water onder druk af?

Flocculatie -eisen: Hoe reageert het op polymeerconditionering?

Gewenste cake vaste stoffen percentage:

Wat is de doelwit droogheid voor verwijdering, hergebruik of verdere verwerking? Hogere droogheid betekent lagere verwijderingskosten.

Doorvoer- en capaciteitsvereisten:

Welk volume slib moet per dag/uur worden verwerkt? Is de slibstroom continu of intermitterend?

Budget (kapitaal- en operationele kosten):

Wat is de beschikbare investering vooraf?

Wat zijn de operationele kosten op lange termijn (energie, polymeer, arbeid, onderhoud, verwijdering)?

Operationele vereisten en automatiseringsniveau:

Welk niveau van de aandacht van de operator is beschikbaar of gewenst?

Is continu, zeer geautomatiseerde werking voorkeur of kan batchverwerking worden beheerd?

Beschikbaarheid van voetafdruk/ruimte:

Hoeveel fysieke ruimte is er beschikbaar voor de ontwateringsapparatuur en zijn aanvullende componenten?

Filtratiekwaliteitsvereisten:

Wat is de acceptabele kwaliteit voor de gescheiden vloeistof? Wordt het ontladen, gerecycled of verzonden voor verdere behandeling?

Probeer nu nog steeds niet zeker of u moet kiezen, neem nu contact op met nihaowater.com. Wij kunnen u helpen.

De schroefpers valt op voor zijn continue werking, lagere energieverbruik, minimale arbeidsvereisten en kleinere voetafdruk, waardoor het een uitstekende keuze is voor consistente, middelgrote ontwatering van biologische en gemeentelijke slib waar matige cake droogheid acceptabel is.

Omgekeerd is de filterpers de kampioen van hoge cake -vaste stoffen en veelzijdigheid, in staat om een breed scala aan uitdagende industriële slib te hanteren. De batch -operatie en hogere energie-/arbeidseisen worden vaak gecompenseerd door de aanzienlijke verlagingen van de verwijderingskosten die worden bereikt door superieure ontwateringsefficiëntie en uitstekende filtraatkwaliteit.